Technische Pionierarbeit

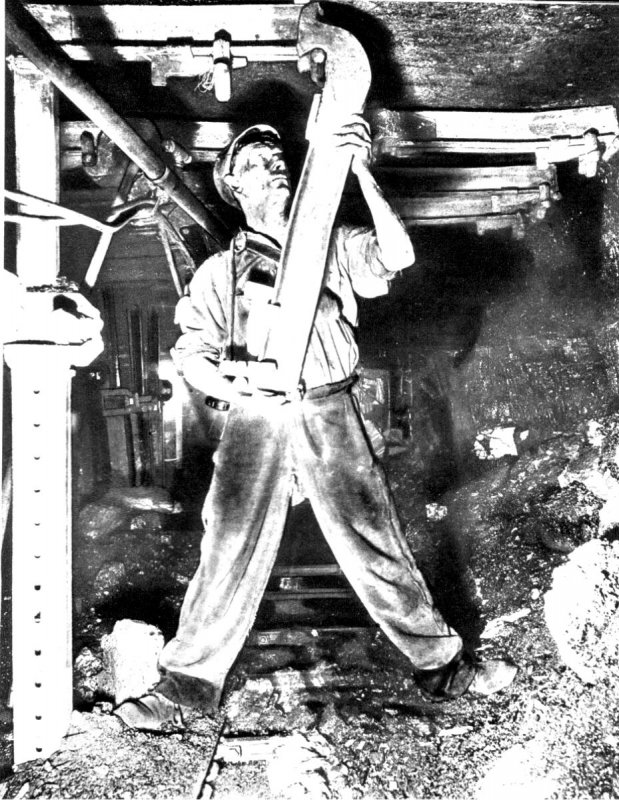

In der Festschrift von 1949, aber auch der Werkschronik ist zu lesen, dass es einige wichtige Erfindungen auf der Zeche Königsborn gab. So fanden die ersten Versuche, einen Presslufthammer zur Kohlengewinnung einzusetzen, hier im Jahre 1908 statt. Er gab ja schon die mit Druckluft betriebenen Niethämmer der Firma Ingersoll. Was lag da näher, statt des Nietenformers, in die Aufnahme des Hammerkopfes ein Spitzeisen einzusetzen? Dieses fiel allerdings, zunächst ohne Halterung, bei ungeschickter Handhabung heraus. So wurde der Presslufthammer immer weiterentwickelt, so dass 1913 bereits über 250 Geräte auf Königsborn im Einsatz waren.

Eine Pioniertat war in dem Zusammenhang ebenfalls 1908 die Aufstellung eines Turbo- Luftkompressors. Die Energie hierfür war der Fördermaschinen- Abdampf bzw.wenn die Maschine nicht förderte, Frischdampf.

Im Zusammenhang mit der Mechanisierung der Kohlengewinnung wurde auch die damals führenden Kurzkappen zur Hangendsicherung im Streb erfunden. Sie ermöglichten die rückfreie Abbaufront. Darunter versteht man, dass zum "Alten", also zur ausgekohlten Seite, die Stempel und Kappen geraubt und zur Abbauseite wieder eingebaut wurden.

Die Ruhlsche Kurzkappe

Heute, im Zeitalter der Schilde mutet es nahezu steinzeitlich an, damals war es durch die Einführung der Ruhl- sowie der Scheer-Dragon-Kappe eine große Arbeits- und Transporterleichterung. Schließlich ließen sich die Ausbauteile gegenüber den Holzkappen schneller umsetzen und immer wieder weiterverwenden. Im Einsatz waren damals auf der Anlage über 7000 Stück.

Eine ebenfalls wichtige Erfindung gelang einem Schlosser Schmidt. Beim Bohren der Sprenglöcher im Streckenvortrieb entstand feinster Steinstaub.Eingeatmet verursachte er in den Lungen der Mannschaft kleinste, schmerzlose Verletzungen. Diese verheilten, hinterließen aber Narben welche den Sauerstoffaustausch immer mehr behinderten. Die "Steinstaublunge" entstand.

Eine Abhilfe war zunächst, das die Bohrgestänge hohl und die Bohrkrone mit Bohrungen zum innenliegenden Kanal gefertigt wurden. So konnte man wärend des Bohrens Wasser in das Bohrloch leiten und den Staub binden. Aber der Schlamm durch das Spülwasser unterhalb der Ortsbrust, in dem nun die Mannschaft arbeiten musste, sorgte für rheumatische Beschwerden.

Das Absaugegerät

Deshalb, so die Überlegung von Schlosser Schmidt, sollte schon an der Bohrkrone ein Unterdruck den entstehenden Bohrstaub abgesaugen. Er entwickelte das "Trockenabsaugegerät "Königsborn". Der Antrieb des Gerätes erfolgte duch Druckluft und einer Venturidüse. Diese, sowie ein Filtereinsatz waren im oberen Teil eingebaut. Die Stäube sammelten sich im unteren, eimerähnlichen Teil, und konnten dadurch später gefahrlos entsorgt werden.

Dieses Gerät wurde durch die zuständigen Institute schärfstens geprüft und dann in alle Oberbergamtsbezirke zugelassen. Aber auch später, als die Hydraulikstempel Einzug erhielten, wurden immer wieder kleine oder größere Verbesserungen an die Hersteller gemeldet und angewandt.

Die Zeche unterhielt deshalb ein kleines Büro in dem das "Betriebliche Vorschlagswesen" solche Ideen bewertete und prämierte.